2025-09-06 00:25:15

在石化行業中,以數字孿生技術為關鍵,通過"數據+平臺+應用"新模式,整合5G、物聯網、大數據、人工智能等先進技術,可以構建覆蓋生產全流程的智能化體系。電子屏幕展示的數字孿生工廠可實時查詢管道焊縫等細節信息,包括焊工姓名、編號、資質證書等。將建設期的數字化交付成果與生產運營數據打通,可以形成從設計、采購、施工到運營的全生命周期數據鏈。通過構建數字孿生工業互聯網平臺,可以實現機理模型、設備信息模型的統一沉淀與應用。智能工廠通過“AI+5G+IoT”實現全要素連接。數字孿生生產線智能工廠wms

隨著《機械工業數字化轉型實施方案(2025—2030年)》的發布, 軌道交通裝備作為gj戰略性產業,正迎來數字化轉型的關鍵機遇期。方案明確提出到2027年建成不少于200家zy級智能工廠的目標,其中軌道交通裝備領域將重點發展"復興號"智能動車組、新能源機車、智慧地鐵與市域列車等gd裝備。

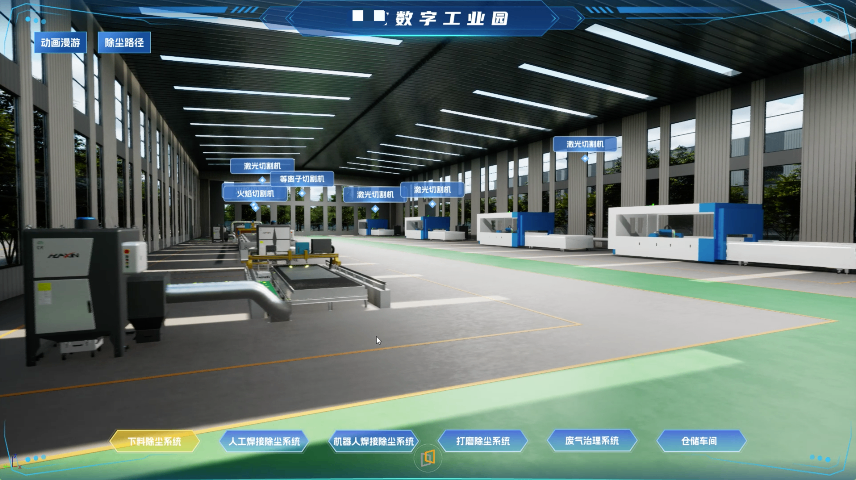

在這一背景下,數字孿生技術作為構建zy級智能工廠的hx底座,正成為推動軌道交通裝備制造業gd化、智能化、綠色化發展的關鍵引擎。特別是在整車制造車間領域 ,數字孿生技術通過構建1:1三維數字孿生體,實現車間布局、設備拓撲及工藝流程的全要素可視化,為軌道交通裝備制造企業帶來數字化轉型機遇。

對于軌道交通裝備制造企業而言,現在正是把握政策機遇,借助CIMPro孿大師等國產數字孿生平臺,加速推進數字化轉型的關鍵時期。通過構建智能工廠,提升競爭力,為軌道交通裝備制造業的高質量發展貢獻力量。 全生命周期服務智能工廠flexsim智能工廠通過數字孿生技術動態優化產線,故障響應速度提升至秒級。

在智能工廠申報中,數字孿生的關鍵價值是將 “抽象的智能化改造” 轉化為 “具象的技術場景 + 量化的成效數據” —— 既解決了申報材料中 “技術亮點不突出、成效無支撐” 的常見問題,又能契合評審對 “系統性、創新性、示范性” 的關鍵要求。無論哪個行業,關鍵是將數字孿生的應用與企業的關鍵痛點、申報的評審標準深度綁定,通過 “技術場景描述 + 系統截圖 / 視頻 + 數據對比” 的組合材料,讓評審清晰感知到數字孿生為智能工廠帶來的實際價值(而非單純的技術堆砌)。

工廠數字孿生大屏是基于數字孿生技術構建的三維可視化智能監控平臺,通過1:1高精度映射物理工廠的設備、流程與數據,實現虛擬與實體工廠的實時雙向交互。它將海量復雜的生產數據轉化為沉浸式三維場景,幫助管理者精細掌控全局、優化決策,是智能制造時代的"數字大腦"。在申報智能工廠獎項的進程中,裝備工藝動畫與數字孿生可視化看板已成為不可或缺的關鍵要素。當前市場上的動畫制作普遍采用幀數計費模式,1分鐘工業級動畫報價區間達3-8萬元,且復雜機械結構的細節修正往往導致返工成本激增。可視化大屏開發則存在功能模塊的重復計價問題,同樣的數據接入功能在不同供應商處需重復付費。國產零代碼數字孿生平臺CIMPro孿大師創新性地采用"建模-動畫-大屏"全鏈路閉環方案,獨有的動畫模板庫包含200+礦山機械運動預設,智能快掘裝備的截割循環動畫制作周期從常規的3周壓縮至3天。怎樣才能建設智能工廠?

基于三維模型,數字孿生系統能將實體工廠的關鍵數據準確映射到虛擬空間。車間里的設備運行狀態、工藝數據等關鍵要素信息,都能實時遠程展示。這意味著管理者無論身處何地,都能通過遠程終端直觀掌握車間的實時狀況,實現了對生產現場的“千里眼”式監控。有了數字孿生系統,管理者可對現場設備、關鍵數據實現感知與管控。一旦出現異常情況,系統能幫助管理者迅速準確地識別,便于及時處理。生產過程的透明化、關鍵數據的集中化,讓企業管理者能夠實時做出決策,迅速應對異常,提升了應急響應能力和決策水平。智能工廠通過能源管理系統實現碳足跡追蹤,助力碳中和目標。全生命周期服務智能工廠flexsim

數字孿生技術在智能工廠建設中發揮著怎樣的作用?數字孿生生產線智能工廠wms

軌道交通裝備作為g端制造的標g領域,其智能工廠建設亟需打破“數據孤島”“虛實斷層”“決策滯后”三大困局。傳統痛點:物理工廠與數字系統“兩張皮”,工藝優化依賴事后修正技術突破:通過CIMPro孿大師構建高保真數字孿生體,實現設備狀態、生產流程、能耗數據的毫秒級同步,支持工藝參數實時調優。(案例:某動車組轉向架生產線調試周期縮短40%。)通過AI驅動的預測性運維,可集成設備振動、溫度等多維數據,通過機理模型+AI算法提前14天預警軸承磨損等潛在故障。(實測數據:某地鐵車輛廠運維成本下降35%。) 數字孿生生產線智能工廠wms