2025-09-02 05:21:39

精工主軸電機融合日本精密制造工藝,低振動低噪音特性明顯,助力數控機床提升加工精度。日本精密制造工藝在電機領域的關鍵優勢體現在細節把控與材質選用上,精工主軸電機的轉子與定子采用高精度同心度加工,配合動平衡校正技術,將運行時的振動幅度控制在0.01mm以內。其特殊設計的靜音軸承與優化的風道結構,進一步降低了機械摩擦產生的噪音,運行噪音可低至65分貝以下。在數控機床作業中,低振動特性減少了刀具顫振對加工表面的影響,而低噪音環境不僅改善了操作條件,更避免了噪音振動對設備精密部件的潛在損傷,直接推動加工件的表面粗糙度提升1-2個等級。TDM主軸電機,軸承質保期長達3000小時,使用更放心。寧夏內圓磨削主軸電機修理

電子信息產業:用于手機主板及各種移動設備 PCB 板材的精密切割加工等,如 SycoTec 的 4033 AC-ESD 主軸,具備 ESD 防靜電功能,適配精密電子元件加工環境。口腔**領域:在義齒加工中,可對鈷鉻、鎳鉻、氧化鋯等多種材質進行高速精密切削加工,如 DS45 DC 義齒加工主軸,以大功率輸出與高扭矩性能,精細適配高負荷、高精度義齒加工場景。汽車零部件加工:廣泛應用于發動機缸體、缸蓋、變速箱殼體、汽車輪轂等加工中,如 4064 DC-HSK25 等高速電機主軸,能夠提高加工效率和精度。機床加工領域:在五軸加工中心車銑加工及各種材質的零部件銑削加工中發揮重要作用,如 4080 DC、40100 DC 等機床主軸,可滿足復雜零部件的精密加工需求。北京renaud主軸電機特點精工主軸電機配備HSK-E32刀柄,自動錐面清潔,適合雕銑機的復雜加工。

TDM電主軸憑借高效的供貨體系與定制化能力,能快速響應客戶的多樣化需求。在供貨速度上,TDM建立了覆蓋全球的倉儲網絡,常規型號庫存充足,歐洲地區可實現48小時送達,亞洲地區72小時到貨,緊急訂單還可啟動加急生產流程,較行業平均交貨期縮短30%。定制化服務更是其主要優勢:客戶可根據加工材料(如鋁合金、鈦合金、復合材料等)定制主軸轉速與功率;根據設備安裝空間調整主軸長度與法蘭尺寸;甚至可定制特殊冷卻方式(如油霧冷卻、水冷)以適配極端工況。TDM的工程師團隊會全程參與定制過程,從需求分析到方案設計再到樣品測試,確保每臺定制主軸都能精確匹配客戶場景,真正實現“按需定制,快速交付”。

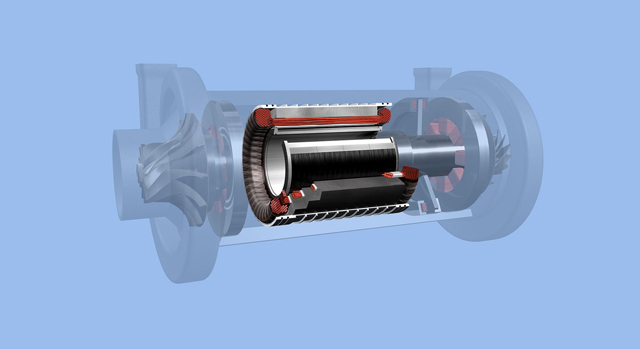

TDM電主軸以強大的功率與扭矩輸出,成為金屬加工等行業的主要動力源。其功率覆蓋范圍廣,從5kW到100kW均可提供,**大扭矩達1200Nm,能輕松應對高硬度合金材料的重型切削——例如在加工45#鋼時,可實現每轉進給0.3mm的高效切削,加工效率較普通主軸提升40%。針對金屬加工中常見的斷續切削、高速銑削等工況,TDM電主軸做了專項強化:主軸單元采用對稱式冷卻結構,通過油液循環將切削熱量快速導出,確保主軸溫度穩定在±2℃以內;軸承選用高速角接觸球軸承,經預緊力優化設計,可承受較大軸向與徑向載荷。無論是汽車零部件的批量加工,還是模具鋼的精密銑削,這款電主軸都能提供持續穩定的動力輸出。日本精工主軸電機以優良的穩定性和耐用性,成為全球制造業的選擇。

GMN主軸電機憑借德國原廠軸承配置,實現高轉速下的微米級定位精度,適配精密鏜削加工。德國原廠軸承在材料純度與加工精度上具有明顯優勢,GMN主軸電機選用的高精度角接觸球軸承采用真空淬火熱處理工藝,滾子圓度誤差控制在0.1μm以內。軸承與主軸的過盈配合經過有限元分析優化,確保高轉速下的剛性支撐。在精密鏜削加工中,這種軸承配置使主軸的徑向跳動與軸向竄動均控制在2μm以下,配合伺服反饋系統實現微米級定位。即使在8000rpm的持續運轉狀態下,定位精度仍能保持長期穩定,完美滿足航空航天零部件、液壓閥塊等高精度鏜削需求。TDM主軸電機動平衡達10mg,噪音只30dB,適用于金屬加工行業的靜音運行。廣西巨浪電機定轉子

TDM主軸電機的智能控制系統能夠實時監測電機狀態,提高操作**性。寧夏內圓磨削主軸電機修理

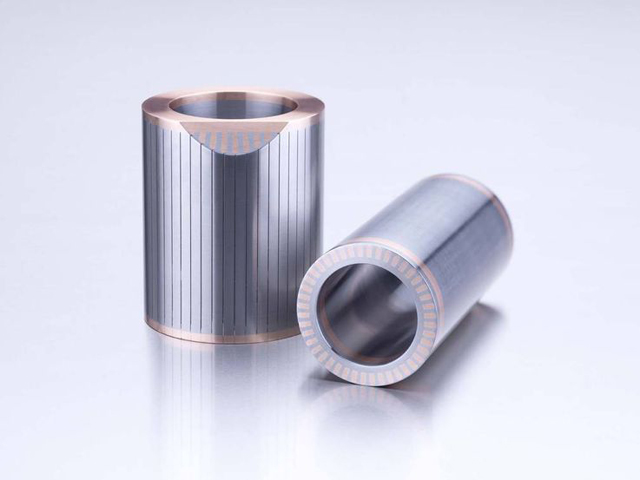

TDM主軸電機的定制化繞組設計,可根據設備需求調整額定轉速與扭矩參數。不同加工設備對電機性能的需求存在差異,TDM主軸電機提供定制化繞組設計服務,通過改變繞組匝數、線徑與連接方式,精確調整電機的額定轉速、扭矩曲線與功率特性。針對高速磨削設備,可設計短距繞組降低端部損耗,提升高速性能;針對重載切削設備,則采用多股并繞結構增強電流承載能力。定制化過程中,工程師通過電磁仿真軟件優化設計方案,確保電機效率達到IE4超高效率等級。這種靈活的定制能力使電機與設備實現完美匹配,較標準電機提升系統整體效率8-10%。寧夏內圓磨削主軸電機修理